Neue isosorbidbasierte thermoplastische Werkstoffe

Projektleiter: Dr. Peter Bauer

Projektnummer: BMWK / INNO-KOM, 49MF190130

Laufzeit: 01.02.2020 – 31.07.2022

Aufgabenstellung

Isosorbid sollte als pflanzenbasierter Rohstoff in neuartige, teilweise biobasierte isosorbidhaltige Polyester- und Polycarbonatattypen eingearbeitet und deren künftiges Einsatzpotential als Konstruktionswerkstoffe untersucht werden. Über die bereits bekannten isosorbidbasierten Muster hinaus sollten neue spezifische Polymerzusammensetzungen und Verfahren für thermoplastische Materialien entwickelt werden.

Ergebnisse

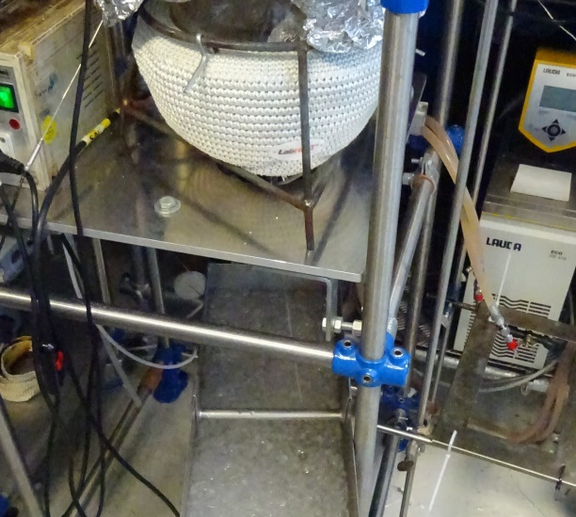

Isosorbidbasierte Copolycarbonate (ISB-PC) wurden hergestellt und Katalysatorsysteme für die Umesterung und Polykondensation optimiert sowie Maßstabsvergrößerungen durchgeführt. Im Zuge der Entwicklung von isosorbidbasierten Polyestern wurden Versuche zur Veresterung von Isosorbid mit Dicarbonsäuren und Polykondensationsversuche auf Autoklaven und auf dem Ringscheibenreaktor durchgeführt.

Die Einarbeitung von aromatischen Grundbausteinen in Polycarbonate bereitete aufgrund des Abbauverhaltens der isosorbidbasierten Strukturelemente und deren Neigung zum Verfärben bei höheren Temperaturen Schwierigkeiten. Mit einer veränderten Syntheseroute erweisen sich diese Materialien durchaus als vielsprechende Basis für künftige Studien zu Polyestern und Polycarbonaten aus nachwachsenden Rohstoffen. Mit einem isosorbidbasierten Copolycarbonat wurden erstmals unidirektionale carbonfaserverstärkte thermoplastische Tapes auf einer Protos TP Versuchsanlage der LINDAUER DORNIER GmbH hergestellt und diese zu Organoblechen verarbeitet. Dazu wurden Vergleichsmuster von UD-Tapes und Organobleche auf der Basis von herkömmlichem Polycarbonat präpariert. Das isosorbidbasierte Muster zeigte eine deutlich bessere Verarbeitbarkeit als ein Bisphenol-A-haltiges Polycarbonat.

Anwendung

Isosorbidbasierte Polycarbonate eignen sich als Matrix für carbonfaserverstärkte thermoplastische Verbundmaterialien in Leichtbauanwendungen, insbesondere für Organobleche. Diese lassen sich durch Konsolidierung von Gelegen aus thermoplastischen UD-Tapes herstellen. Eine robotergestützte Herstellung von Organoblechen ist in künftigen Studien noch zu untersuchen. Um Emissionen zu reduzieren und Kraftstoff bzw. andere Energieträger im Falle der Elektromobilität oder der Brennstoffzelle zu sparen, müssen im Automotive-Segment Strukturbauteile nach Leichtbauprinzipien gefertigt werden. Dies kann durch die entwickelten faserverstärkten thermoplastischen Materialen realisiert werden.