Verfahrens- und filtrationstechnische Grundlagen für ein Beschichtungssystem zur Oberflächenbehandlung von rundgewebten Filterschläuchen zur Absicherung einer minimalen Produktverschmutzung

Aufgabenstellung

Das Ziel des ZIM-Kooperationsprojektes war die Entwicklung einer nassreinigbaren, energieeffizienten Filterlösung ohne Belastung des Produktes auf Basis von rundgewebten und spezifisch oberflächenfunktionalisierten Filterelementen für hygienerelevante Anwendungen. Der Schwerpunkt des TITK-Teilprojektes lag auf der Auswahl geeigneter Faserpolymere und Garne für die Herstellung der Rundfilterschläuche und deren spezifische Oberflächenfunktionalisierung.

Ergebnisse

Ausgehend von einer umfassenden Ist-Standanalyse auf dem Gebiet der Filtermaterialien für Pulverabscheidung zur Produktgewinnung durch Filtration wurde ein Garn-Anforderungsprofil mit Zielgrößen erarbeitet und ein Material-Screening durchgeführt. Es wurden einsatzbezogene

textilphysikalische und allgemeine physikalische Kenndaten ermittelt, die eine Festlegung geeigneter Garne ermöglichte. Unter Beachtung der Teilanforderungen:

- Herstellungsmöglichkeit der Gewebe mit der Rundwebtechnik

- Temperaturbeständige Gewebe bis 120 °C

- Beständigkeit der Gewebe gegen Spülflüssigkeiten (sauer/alkalisch)

- Kurze Trockenzeiten nach Waschprozessen

- Abriebbeständigkeit zur Vermeidung von Faserbrüchen

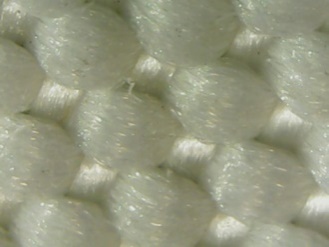

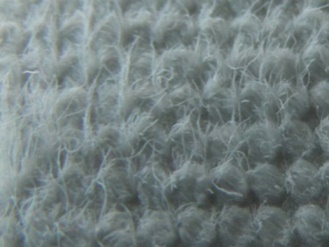

wurde gemeinsam mit den Projektpartnern ein Gewebe aus einem hochfesten Polyolefin Multifilamentgarn (TROL®) und einer Acrylatfaser (Dolanit®) zur Fertigung der Rundfilterschläuche ausgewählt. In das Rundgewebe aus TROL® und Dolanit® wurde ein Kupferfaden eingewebt, um die Forderung nach Schimmelbeständigkeit zu erfüllen.

Für die gewebten Rundfilterschläuche wurde eine acrylatbasierte Beschichtung mit Lebensmittelzulassung entwickelt, die folgende Funktionen übernehmen kan

- Schließen der Gewebezwischenräume bei ausreichenden Porengrößen für die Filtrationsaufgabe

- Erhöhung der Schiebefestigkeit der Gewebe

- Vermeiden von Faserabrieb/ Faserbruch in das Produkt durch gute Haftung zum Gewebe

- Verbesserung der Abreinigung

- Minimierung von Produktanhaftungen

Die Bewertung der Rundgewebe erfolgte einerseits mit Standardprüfmethoden, anderseits war es erforderlich, vorhandene Prüfmethoden anwendungsspezifisch zu modifizieren, um aussagekräftige Ergebnisse wie in nachstehender Abbildung zu erhalten.

Prüfbedingungen: Siliziumcarbid-Scheuerpapier 3M der Körnung 400, Scheuern mit folgenden Parametern:

- Wölbhöhe: 5 mm

- Belastungskraft: 10N

- Richtungswechsel: alle 100 Umdrehungen

- Scheuerfläche: 50 cm²

Auswertung: Masseverlust, Änderung der Luftdurchlässigkeit

Anwendung

Die gewebten und beschichteten Rundfiltergewebe können Verwendung finden zur Produktgewinnung durch Abscheidung pulverförmiger Produkte in Prozessstufen zur Herstellung von Lebensmitteln und pharmazeutischer Produkte, wie z. B. Milchpulver, Kakaopulver, Stärke, Glukose).