Festigkeitssteigernde FDM/FFF-3D-Druck-Filamente

Aufgabenstellung

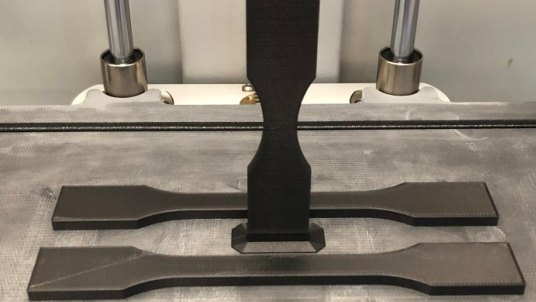

Ziel des FuE-Vorhabens war es, sowohl wissenschaftlich-technische Grundlagenerkenntnisse als auch diesbezügliches Basis-Know-how zu erarbeiten, um bei der additiven Fertigung von Kunststoffbauteilen prozess- und materialbedingte Festigkeitseinbußen zu minimieren bzw. zu beseitigen. Dabei sollte die Verfahrensvariante FDM (Fused Deposition Modeling) / FFF (Fused Filament Fabrication) zur Anwendung kommen. Die zu entwickelnden Polymersysteme auf Basis ausgewählter, marktattraktiver technischer Thermoplaste, wie ABS, PA, PET, PP und andere sollten dahingehend optimiert werden, dass durch sie ein verzugsfreier Aufbau der fertigungsbedingten Schichten sowie eine deutlich verbesserte Verbindung zwischen diesen erreicht wird. Diese Schichtverbindung ist ausschlaggebend für die Festigkeit der Formkörpers in Z-Richtung.

Ergebnisse

Der Einsatz neuer Materialien führte zu einem fortlaufenden Lernprozess. Druckprozess und Material mussten immer wieder aufeinander abgestimmt werden. Ein Teil der thermoplastischen Polymere konnte für den „Druck aus Schmelze“ vorbereitet (Strangherstellung) und mit den Druckern prozessiert werden (Test- und Prüfkörper, Formkörper). Die Projektarbeiten zeigten auf, dass der Bedarf an festigkeitssteigernden Druckfilamenten vorhanden ist. So ließen sich mit verschiedenen Lösungsansätzen positive Ergebnisse erzielen.

Dabei zeigte sich, dass BiKo-Filamente das größte Potenzial zur homogenen Festigkeitssteigerung aufweisen. Es wurde gezeigt, dass es möglich ist, mit diesem Lösungsansatz die Festigkeit über 155% zu steigern und somit homogen belastbare Teile zu drucken. Durch den Einsatz von Endlosfaser konnten ebenfalls hervorragende Ergebnisse erzielt werden. So war es möglich, thermoplastische Formkörper herzustellen, die Festigkeitswerte von Aluminiumbauteilen aufwiesen. Leider beschränkt sich die Festigkeitssteigerung lediglich auf die XY-Ebene.

Der Einsatz von Kurzschnittfasern führte ebenfalls zur Verbesserung der Bauteileigenschaften. Die Fasern tragen zu einer Verankerung in der XY-Ebene bei und erhöhen somit die Zugfestigkeit dieser. Auch hier waren die Ergebnisse in Z-Richtung wenig zielführend. Beim Düsenaustritt der Schmelze kommt es zur Ausrichtung der Kurzfasern entlang des Stranges. Dadurch entsteht eine Abgrenzung an der Oberfläche, welche die Verbindung zur Folgeschicht negativ beeinflusst. Der Einsatz von schwundreduzierenden Additiven zeigte positive Effekte bei der Schichthaftung und dem thermischen Verzug (Warping-Effekt). Durch den Einsatz geeigneter Additive ist es möglich, kostengünstig und ohne Einsatz teurer Industrieanlagen hochwertige Teile zu drucken. In Verbindung mit dem Biko-Lösungsansatz lassen sich sehr wahrscheinlich hochfeste und verzugsfreie Druckteile herstellen.

Anwendung

Die im Projekt erforschten Filamente tragen dazu bei, mittels „additive manufacturing“ hergestellte Objekte, auf wirtschaftlicheren, nicht-bauraumbeheizten Geräten drucken zu können. Häufig sollen Prototypen belastbar und aus Serienmaterial hergestellt werden. Hier versagen sog. „offene“ Drucksysteme häufig, da auf ihnen Objekte meistens nicht verzugsfrei und mit zufriedenstellenden mechanischen Eigenschaften gefertigt werden können. Die aus dem Forschungsvorhaben gewonnen Erkenntnisse können auf verschiedenste Weise der Industrie zur Verfügung gestellt werden. So ist es denkbar, dass die Weiterentwicklung mit Partnern unternommen wird und durch diese die neuen Materialien dem Markt zur Verfügung gestellt werden können.