Kennwertsteigerung von SMC-Werkstoffen mit recycelten Carbonfasern

Aufgabenstellung

Im Rahmen des Projektes wurden hybride Halbzeuge aus recycelten Carbonfasern (rCF) und CF-Neuware entwickelt und die Kennwerte daraus gefertigter SMC-Verbunde ermittelt.

Ergebnisse

Zur Aufwertung der hybriden rCF-Vliese wurden unterschiedliche Wege untersucht:

- Homogene Fasermischungen aus rCF und CF-Schnittfaser (Neuware)

- Multilayer Halbzeuge aus rCF-Vlies und CF-Schnittfasern

- Mulitilayer Halbzeuge aus rCF-Vlies und unidirektional abgelegten streckgerissenen CF.

Die Ergebnisse belegen, dass die Herstellung der hybriden rCF-Vliese ohne zusätzliche Prozessschritte erfolgen kann: Zum Öffnen und homogenen Einmischen der CF-Schnittfasern können die Aggregate der Wirrvliesanlage genutzt werden und für die Herstellung der hybriden Multilayer Halbzeuge wurde ein Rovingscheidwerk in die Prozesskette der Wirrvliesfertigung integriert, ohne den Vlieslegeprozess technologisch und wirtschaftlich zu beeinträchtigen. Die entwickelten textilen Halbzeuge wurden bei einem Industriepartner zum vinylesterbasiertem SMC weiterverarbeitet. Dabei zeigte sich, dass diese in ihrer Aufmachung und ihrem Handling geeignet sind, in den automatisierten SMC-Prozess einlaufen zu können.

Damit war ein stabiler SMC-Prozess mit hoher Produktqualität und -gleichmäßigkeit möglich. Die Verarbeitung der SMC-Materialien erfolgte im Fließpressverfahren, ohne die bekannten Prozessabläufe zu verändern. Unter der Voraussetzung gleicher Fasermassegehalte entsprechen die Verarbeitungseigenschaften der hybriden rCF-SMC-Pressmassen denen von unmodifizierten rCF-SMC-Pressmassen. Damit sind die entwickelten High-Performance-SMC-Materialien für die Serienproduktion von komplexen CFK-Bauteilen mit kurzen Taktzeiten geeignet.

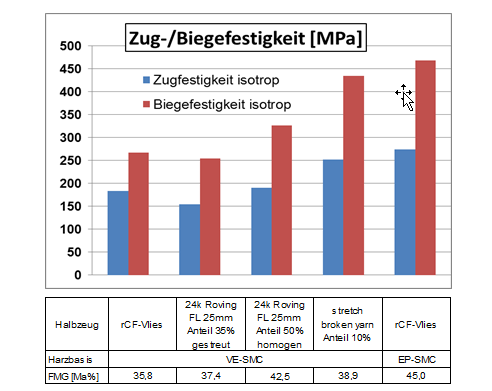

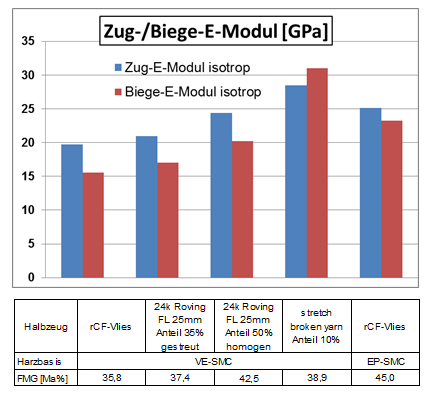

Bei der Herstellung der hybriden rCF-Halbzeuge wurden sowohl unterschiedlichen Fasertypen, Faserlängen und Faseranteile verarbeitet, als auch verschiedene Matrixharze eingesetzt und die Effekte hinsichtlich der resultierenden Verbundkennwerte untersucht. Die Prüfung der mechanischen Verbundkennwerte (Zug- und Biegeeigenschaften sowie Schlagzähigkeit) macht deutlich, dass nur mit hohen Anteilen eines hochmoduligen CF-Rovings eine signifikante Kennwertsteigerung zu realisieren ist. Dabei wirken sich die in der Fasermischung geöffneten CF-Rovinge günstiger auf die Kennwertsteigerung aus, als eine Schicht aus ungeöffnetem Schnittroving, weil die Einbettung der geöffneten Fasern in die Harzmatrix effektiver ist und damit die Verstärkungswirkung der CF deutlicher zum Tragen kommt.

Eine deutliche Kennwertsteigerung kann man auch durch die Kombination von rCF-Vlies und gerichteten streckgerissenen CF-Garnen erreichen. In dieser Materialkombination sorgen die Fasern im rCF-Vlies für die SMC-typischen Fließeigenschaften, während die unidirektional eingebetteten streckgerissenen Garne eine Verstärkung bewirken.

Während sich die Prozesskosten zur Herstellung der hybriden Halbzeuge nicht vergrößern, erhöhen sich durch den Einsatz von Neuware oder auch der streckgerissenen Garne die Faserkosten. Diese Erhöhung ist nicht unerheblich, da deren Anteile für eine bedeutsame Kennwertsteigerung bei 30 bis 50% liegen.

Eine signifikante Steigerung der mechanischen Kennwerte kann man auch durch den Einsatz einer mechanisch höherwertigen Harzmatrix, z. B. mit einer für die SMC-Fertigung eingestellten epoxidharzbasierten Formulierung, erzielen. Durch die Kombination von rCF-Vlies und Epoxidharzmatrix erreichen die Verbundeigenschaften die Leistungsfähigkeit klassischer Konstruktionsmaterialien. Jedoch sind bei dieser Materialklasse einige prozesstechnische und werkstoffbedingte Einschränkungen zu berücksichtigen. Auch sind diese Harzsysteme preislich intensiver als die klassischen Vinylesterharze.

Anwendung

Als potenzielle Anwendungen für die High-Performance-SMC-Materialien werden strukturelle bzw. semi-strukturelle Bauteile im Nichtsichtbereich der Fahrzeugkarosserie, wie z. B. Trennwände, Klappen, Heckdeckel oder Türen, angesehen. Weitere Anwendungen, die bereits heute aus glasfaserverstärkten SMC-Werkstoffen hergestellt werden und die man perspektivisch durch die leichteren und steifen CF-Werkstoffe ersetzen könnte, sind LKW-Dächer und die Bodenplatten für Traktorkabinen.