Entwicklung von Ultraschallwandlern mit einem größeren Wirkungsgrad durch die Verwendung neuartiger Materialien zum Einsatz in der zerstörungsfreien Prüfung

Aufgabenstellung

Ultraschallverfahren sind eine Möglichkeit der Qualitätssicherung und der zerstörungsfreien Schadensermittlung. Durch das Vorhaben soll die Ultraschalluntersuchung bedeutend bessere Ergebnisse liefern.

Folgende Ziele wollen die Projektpartner im Rahmen des FuE-Projektes erreichen:

1. Entwicklung reproduzierbarer piezoelektrischer Faserkomposit-Platten mit Wirkungsgraden von 70% als Basis von Luft-Ultraschallwandlern im Frequenzbereich von 40 bis 500 kHz

2. Entwicklung und prototypischer Aufbau von Luftultraschall-Wandlern aus diesen Piezokompositen zur koppelmittellosen Materialprüfung und Durchführung von Tests an ein- und mehrkanaligen Materialprüfanlagen

Das akustische Wandlerelement besteht aus einem piezoelektrischen Komposit mit röhrchenförmigen Blei-Zirkonat-Titanat- (PZT) Fasern und einer Polymermatrix. Es wird ein Verfahren zur Herstellung entwickelt und das Matrix-Material auf die Anwendung hin optimiert werden. Zur Herstellung des Prüfkopfes müssen die Materialien für Transformationsschicht und Dämpfungskörper auf das neue Wandlerelement angepasst und für verschiedene Anwendungsfälle optimiert werden.

Ergebnisse

Es wurden ein- und mehrkanälige luftgekoppelte Ultraschallwandler mit einer Resonanzfrequenz von 40 kHz bis 400 KHz aufgebaut. Dazu dienten

1-3-Piezokomposite, welche nicht wie bisher über die Dice-and-Fill-, sondern über die Arrange-and-Fill-Methode hergestellt wurden. Arrange-and-Fill-Komposite sind deutlich flexibler in Ihrer Geometrie, um entsprechend niedrige Resonanzfrequenzen bis zu 40 kHz herzustellen. Um den Füllgrad der Komposite anzupassen wurden PZT-Hohlfasern oder beschichtete PZT-Fasern verwendet.

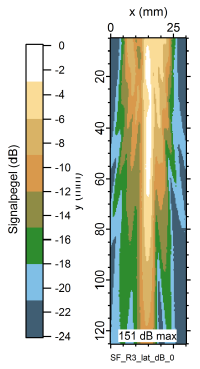

Zusätzlich wurde innerhalb des Projektes die Signalauskopplung des Ultraschalls an die Luft über ein geeignetes Kopplungsmedium entwickelt. Eine geeignete rückseitige Dämpfung der Ultraschallwandler stand ebenfalls im Fokus des Projektes. Mit dem Aufbau und die Charakterisierung ein- und mehrkanaliger luftgekoppelter Ultraschallwandler wurde schließlich das Projektziel erreicht.

Anwendung

Die luftgekoppelte zerstörungsfreie Materialprüfung gewinnt mit Leichtbau-Anwendungen in der Luftfahrt, dem Automobilbau und den erneuerbaren Energien zunehmend an Bedeutung. Hier werden faserverstärkte Kunststoffe und Laminate eingesetzt, die aufgrund ihrer extremen Optimierung hohen Qualitätsansprüchen genügen müssen. Die Wasseraufnahme von Kunststoffen, Holz oder Cellulose sowie die Größe und Komplexität der zu prüfenden Konstruktionen machen eine koppelmittelfreie Prüfung zum Mittel der Wahl. Gerade im Bereich der Faser- und Kunststoffverbundwerkstoffe zeigt sich Ultraschall als hervorragend geeignet für die typischen Materialfehler wie Delaminierungen, Lufteinschlüsse, Klebefehler oder Einschlagsschäden (Impacts). Diese oft von außen nicht erkennbaren Schäden bilden sich im Ultraschallscan deutlich ab.