DICE - Demonstration and Innovation Center for Textile Circular Economy

Das TITK etabliert ein neues Innovationszentrum für textile Kreislaufwirtschaft. Unter dem Namen "DICE - Demonstration and Innovation Center for Textile Circular Economy" wurde hierzu am 12. Dezember 2025 auf dem institutseigenen Grundstück in Rudolstadt ein hochmodernes Technikum samt Laborgebäude feierlich eingeweiht.

Das DICE wird neue Maßstäbe für industriell skalierbare geschlossene Recyclingprozesse (Fiber-to-Fiber-Recycling) für die Bereiche Cellulose- und Polyesterfasern setzen – ein echter Gewinn für die textile Wertschöpfungskette. Aufgabe des DICE ist es, Lösungen für ein praxistaugliches und ganzheitliches Textilrecycling zu erforschen und zu erproben. Im Fokus steht die Entwicklung neuer, industriell skalierbarer Kreislaufprozesse, insbesondere für Cellulose- und Polyesterfasern. Damit will das TITK einen wichtigen Beitrag zur Transformation der textilen Wertschöpfungskette leisten.

Der Zeitpunkt ist dabei von großer Relevanz: Die europäische Gesetzgebung fordert ab diesem Jahr eine verpflichtende Rücknahme und Verwertung von Alttextilien. Gleichzeitig wächst weltweit die Dynamik im Bereich der textilen Kreislaufwirtschaft rasant. Insbesondere das Recycling von Mischtextilien ist eine zentrale Herausforderung, der sich das DICE intensiv widmen wird.

Dem neuen Innovationszentrum steht ein modernes, viergeschossiges Labor- und Bürogebäude sowie eine Technikums- bzw. Versuchshalle mit einer Grundfläche von rund 1.000 Quadratmetern zur Verfügung. In dem Neubau werden unter anderem ein Biologielabor und ein Zellstofflabor Platz finden. Die Versuchshalle wird sich auf zwei Hauptlinien konzentrieren: Polyesterrecycling und Baumwollrecycling. Daneben stellt auch die Erforschung und Erprobung alternativer Zellstofflieferanten einen Arbeitsschwerpunkt des DICE dar.

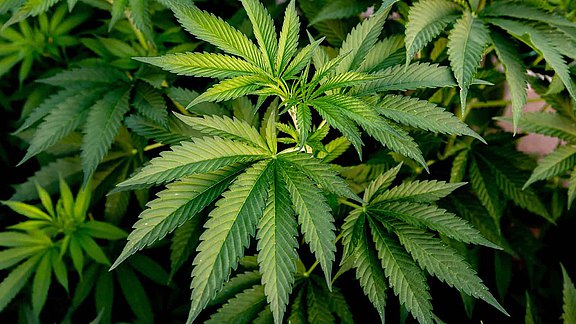

Seit mehr als 30 Jahren widmet sich das TITK nachhaltigen Textilfasern auf Cellulose-Basis. Diese Lyocellfasern wurden jetzt entscheidend weiterentwickelt: Sie nutzen den Zellstoff nicht mehr aus Holz, sondern z. B. aus schnellwachsendem Hanf.

Bisher größte Einzelinvestition der TITK-Geschichte

Mit einer Gesamtinvestition von rund 11,5 Millionen Euro, inklusive technischer Ausstattung, ist das DICE das bislang größte Einzelvorhaben des TITK. Der Freistaat Thüringen unterstützt den Bau mit insgesamt 8 Millionen Euro aus GRW- und FTI-Fördermitteln.

Bereits heute haben 63 Partner – darunter namhafte Unternehmen wie Adidas, Vaude, Continental und Head – dem DICE ihre Zusammenarbeit zugesagt. Auch zahlreiche Forschungseinrichtungen, Verbände und Netzwerke unterstützen das Leuchturmprojekt im thüringischen Rudolstadt.

Am TITK selbst wurden allein in den letzten acht Jahren mehr als 20 Forschungsprojekte mit Bezug zur textilen Kreislaufwirtschaft abgeschlossen. Aktuell sind acht Projekte in Arbeit, weitere 14 Projekte in der Beantragung.

Aktuelle Forschungsprojekte

Kann Cellulose aus Hanf mehrmals wieder zu textilen Fasern recycelt werden? Die Antwort gibt unser 300% Recycling-Projekt: Aus Hanf-Zellstoff wird über das Lyocell-Spinnverfahren eine Lyohemp®-Faser erzeugt und dreifach ohne Zusatz von neuem Rohstoff recycelt. Aus diesem Recycling-Material wurde ein Poloshirt mit sehr guten textilen Eigenschaften hergestellt.

Projektleiter:

Dr. Marcus Krieg

Nutzhanf hat hervorragende textile Eigenschaften, einen sehr kleinen CO2-Fußabdruck und einmalige Inhaltsstoffe. Das nicht-psychoaktive Cannabidiol (CBD) besitzt viele positive pharmakologische Wirkungen, darunter entzündungshemmende und antioxidative Eigenschaften. Ein Kosmetotextil auf Cellulose-Basis mit hohem CBD-Gehalt ist bis jetzt einmalig.

Projektleiter:

Dr. Frank Wendler

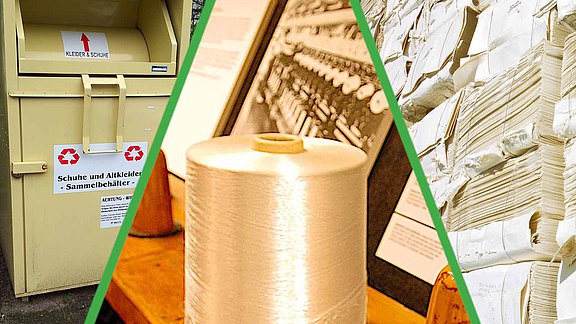

Jedes Jahr fallen weltweit 92 Mio. Tonnen Textilabfall an, davon die Hälfte aus Polyester-Baumwoll-Mischtextilien. Um diese als Rohstoffquelle nutzen zu können, sind zyklische chemische Prozesse zur Herstellung neuwertiger Polyester- und Cellulose-Fasern zu entwickeln. So lassen sich in einer zirkulären Wirtschaft geschlossene Stoffkreisläufe etablieren.

Projektleiter:

Dr. Peter Bauer

Schafwolle ist ein wertvoller Rohstoff und auch für nachhaltige Textilentwicklungen sehr attraktiv. Ziel ist es, Schafwollreste und Wollprodukte aus dem Textilrecycling auf ihre Eignung mittels Lösungsverformung zu testen und Vorteile der funktionalen Eigenschaften dieser neuartigen Faserprodukte herauszuarbeiten. Partner: NH DyeAGNOSTICS GmbH.

Projektleiterin:

Dr. Katrin Römhild

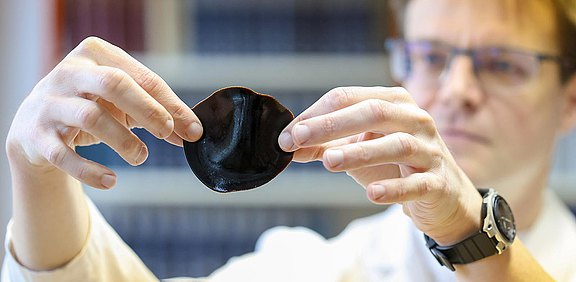

Ziel des Projektes ist die Entwicklung eines Hydrogels auf Basis von Lignin und Chitosan. Dieses soll als medizinische Wundauflage verwendet werden, wobei die antibakteriellen Eigenschaften dieser Naturstoffe ihren Nutzen entfalten können. Damit besteht das zu entwickelnde Hydrogel aus nachwachsenden Rohstoffen und ist zu 100% biologisch abbaubar.

Projektleiter:

Dr. Stefan Fischer

Bisher benötigt der Lyocell-Prozess zur Herstellung künstlicher Cellulosefasern speziell aufbereitete Zellstoffe. Man kann den Prozess anpassen, um bisher als ungeeignet geltende Rohmaterialien zu nutzen. Zellstoff aus Recyclingtextilien bietet ökologischen Mehrwert und spricht Kunden an, während Papierzellstoff die Produktionskosten der Faser senken kann.

Projektleiter:

Menno Foorden

Cellulosepulpen aus recycelten Baumwolltextilien sollen bald bei der Herstellung von künstlichen Cellulosefasern zum Einsatz kommen. Um diese Fasern im Lyocell-Spinnverfahren verwenden zu können, muss der Polymerisationsgrad angepasst und die Zugänglichkeit der Pulpe verbessert werden. Die Enzymbehandlung ist dafür eine wirksame Maßnahme.

Projektleiter:

Christoph Kindler

Im Projekt werden schwefelfreie Aufschlussverfahren zur Gewinnung von Zellstoff aus landwirtschaftlichen Rohstoffen und textilen Recyclingmaterialien entwickelt. Diese Zellstoffe werden analysiert und für den Lyocellprozess optimiert, um daraus hochwertige Textilfasern zu erspinnen. Die Forschung wird gemeinsam mit dem IPHC Tharandt durchgeführt.

Projektleiter:

Heinrich Menning

Ziel des Projekts war die Entwicklung und Nutzung eines innovativen Recyclinggarns aus Lyohemp®, das innerhalb einer modular aufgebauten Kollektion verarbeitet wird. Das praxisnahe Gesamtverfahren zielte darauf ab, dass das Recyclinggarn kontinuierlich in einem geschlossenen Kreislauf geführt werden kann, um Ressourcen zu schonen.

Projektleiter:

Michael Sturm